Инженерная керамика Co., (EC © ™) Отчет:

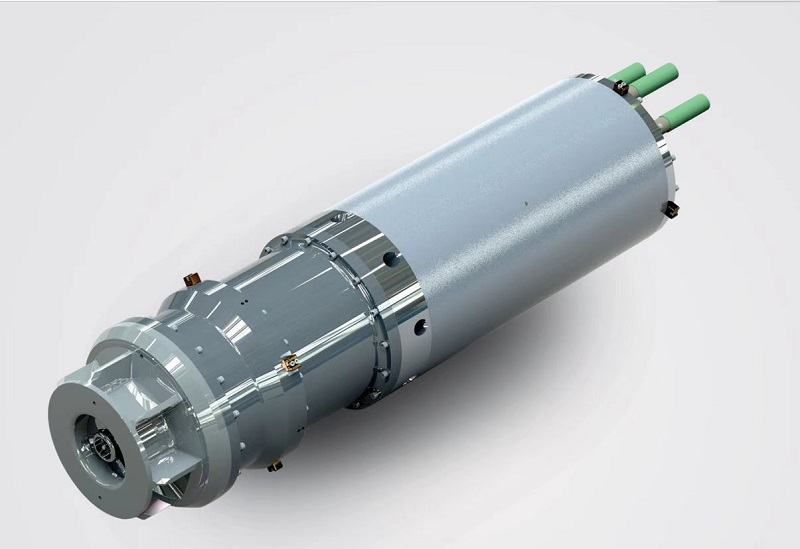

Высокотемпературные керамические материалы(Si₃n₄, sic, al₂o₃, Zro₂) широко используются при обработке, химических веществах, электронике, аэрокосмической, энергетической и биомедицинской промышленности из-за их исключительной высокотемпературной устойчивости, коррозионной стойкости и устойчивости к износу. По мере роста спроса в экстремальных средах (> 1000 ° C) высокотемпературные керамические металлические суставы стали ключевым направлением для будущих применений. Расширенная сварная технология EC © ™ обеспечивает точное управление критическимипройти черезПараметры, в том числе уровень вакуума, скорость нагрева, время задержки и скорость охлаждения, представляющие новый раствор для высокопроизводительных суставов.

Вакуумная диффузионная связь (VDB):

Более сильные интерфейсы для экстремальных условий

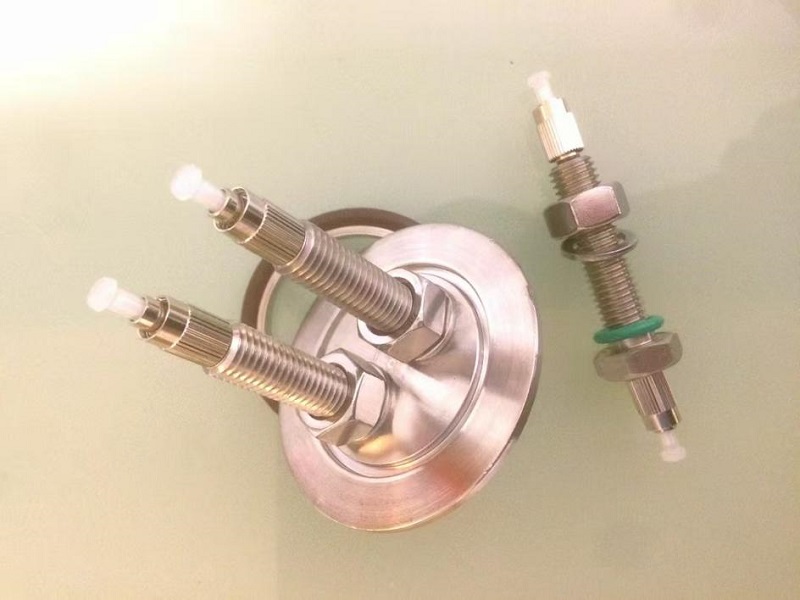

VDB использует высокую температуру, давление и вакуумную среду для усиления атомной диффузии, создавая надежные суставы, идеально подходящие для высокотемпературной стабильности. Промежуточные слои должны соответствовать строгим критериям: высокая температура плавления, химическая реакционная способность с керамикой и соответствующие коэффициенты термического расширения. Общие материалы включают NB, Ti, Ni-CR сплавы и многослойные фольги Ti/Ni.

- Предварительная обработка плазмы улучшает керамическую поверхностную связь, снижая необходимую температуру (850–1000 ° C) и давление (15–25 МПа). Исследование 2025 года показало, что суставы Si₃n₄-Mo достигли прочности сдвига на 230 МПа при 1000 ° C, улучшение на 10% по сравнению с обычными методами.

- Многослойные межслойки Ti/Ni/NB Снижение остаточного напряжения посредством градуированного термического расширения. Суставы SIC-NI достигли 270 МПа в 4-х точечном изгибе при 900 ° C.

- Микроволновое нагревание ударов время связывания (<20 мин) и использование энергии. Стыки Al₂o₃-Ti достигли прочности сдвига 190 МПа при 950 ° C (данные 2025 года).

Переходная жидкая фазовая связь (TLPB):

Быстрее, сильнее, более эффективно

TLPB использует композитные межслойки для образования жидкой фазы при более низких температурах, комбинируя преимущества пайки и диффузии. Эти межслойные слои сочетают в себе слои с низким содержанием мельки (Cu, Al) и высоким содержанием (Ni, Nb) для равномерных высокотемпературных структур.

-Al-Ti-Ni и Cu-Ti-Zr-межслойки с более низкой температурой связывания до 800–950 ° C. Суставы Si₃n₄-Si₃n₄ достигли прочности изгиба 400 МПа при 850 ° C (2025).

- Реактивный TLPB: добавление ZR/HF повышает реакции керамического интерфейса. Суставы SIC-Ni достигли прочности сдвига на 320 МПа при 900 ° C, сохранив 200 МПа при 1000 ° C.

-TLPB с помощью электрического поля: импульсные поля ускоряют диффузию, разрезая время связывания до 10–15 мин. Стыки Al₂o₃-ni достигли 350 МПа при 800 ° C с 20% лучшей сопротивлением теплового шока (данные 2025 года).

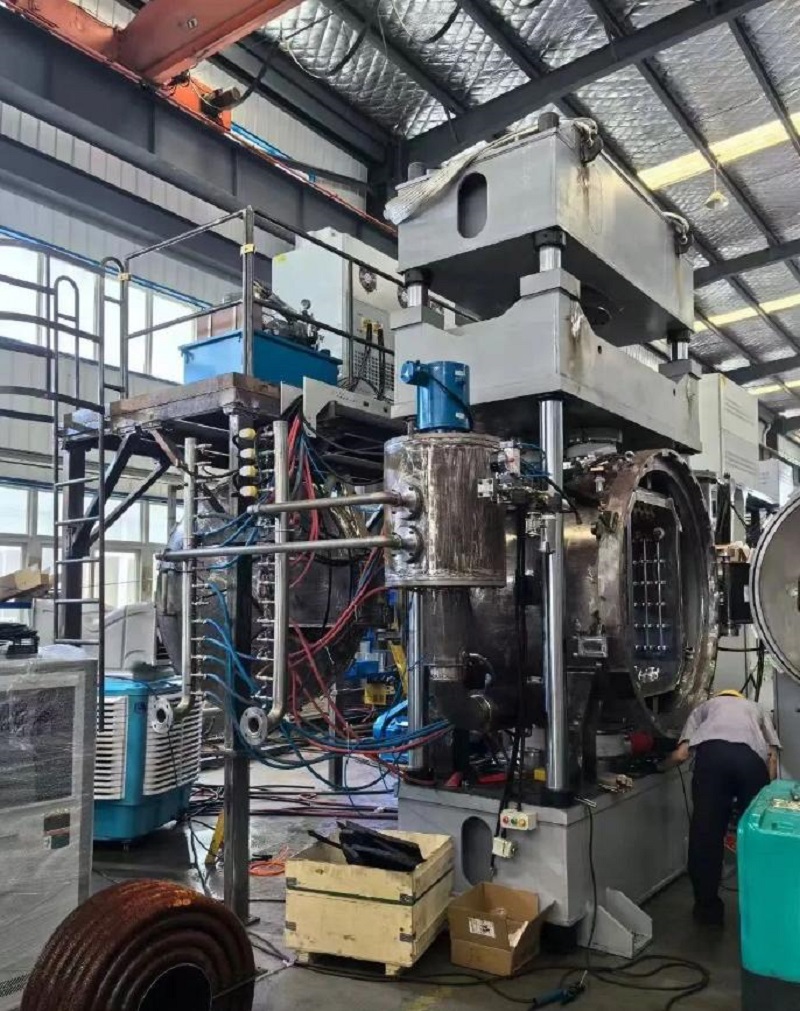

Шесть точных элементов управления для непревзойденного качества

1. Temperature: установлена на 0,5–0,8 × точку плавления (850–1000 ° C). Стыковые соединения Si₃n₄-Ni, оптимизированные при 900 ° C, достигли прочности сдвига 240 МПа (+20% стабильности раздела).

2. Датчик: 10–25 МПа обеспечивает плотный контакт и атомную диффузию. Сустав SIC-Ti при 20 МПа имел на 40% меньше пустот и прочность на 260 МПа при 1000 ° C.

3. Время: 10–60 мин. Время задержки, зависимое от материала. Суставы Si₃n₄-Mo при 950 ° C в течение 30 минут образовали однородные реакционные слои, достигнув 250 МПа при 1000 ° C. Оптимизация, управляемая ИИ, сокращает пробные расходы.

4. вакуум: поддерживается при 10–10⁻⁶ PA, чтобы уменьшить окисление. Динамический контроль (начальный 10⁻³ PA, поздний10⁻⁶ PA) улучшил согласованность сустава SIC-Ti, снижение дисперсии прочности на 35%. Анализ газа в реальном времени (O₂, N₂) дополнительно уточняет качество (2025).

5. Скорость проживания: 5–15 ° C/мин предотвращает тепловое напряжение. Суставы Si₃n₄-Ti при 10 ° C/мин имели на 60% меньше микросоколов и 265 МПа прочности сдвига при 950 ° C.

6. Скорость охлаждения: 5–10 ° C/мин минимизирует остаточное напряжение. Суставы Si₃n₄-Mo с охлаждением 8 ° C/мин (медленно до 600 ° C, затем естественным) достигли прочности изгиба 300 МПа при 900 ° C, на 30% выше, чем быстрое охлаждение.

Future Outlook: С достижениями в области активации плазмы, интеллектуального управления процессами и новых межслойных слоев, керамические металлические пищи готовы доминировать в высокотемпературных приложениях следующего поколения-от аэрокосмических двигателей до реакторов слияния. РЕШЕНИЯ EC © ™ точные сварки находятся на переднем крае этой революции.

(Примечание: все данные отражают результаты исследований 2025 года. Никаких численных значений не было изменено.)

Заявление: Статья/Новости/Видео взяты из Интернета или, сделанного программным обеспечением ИИ. Наш веб -сайт перепечатывается с целью обмена. Авторское право перепечатанной статьи/новостей/видео принадлежит первоначальному автору или оригинальной официальной учетной записи. Если есть какие -либо нарушения, пожалуйста, сообщите нам вовремя, и мы проверим и удалим его.